江蘇:加快5G網絡建設 助力江蘇制造“蝶變”智造

省工信廳、省委網信辦、省發改委、省科技廳等八部門聯合研究制定的《江蘇省數字經濟加速行動實施方案》日前正式印發。江蘇提出,加快5G網絡建設,推廣5G行業虛擬專網,到2023年,建成5G基站超20萬個,打造3000項5G優秀應用案例。自5G正式商用以來,我省不斷推動5G技術在工業領域的前沿實踐,探索5G與人工智能、大數據、區塊鏈等新興技術的融合創新應用,讓生產更安全、工廠更智能、發展更綠色,實現萬物互聯,助力江蘇制造“蝶變”智造,激活高質量發展新動能。

賦能生產車間 讓產品更放心

江蘇是制造業大省,在2021年先進制造業百強城市中,江蘇13個設區市全部上榜。在產業數字化方面,江蘇提出新目標:到2023年,試點建設30家省級智能制造示范工廠。“江蘇制造”如何向“江蘇智造”轉變,數字經濟給出了答案。

“人工減少70%、無間斷安全監管、全量質量監控,有了5G加持,企業的生產效率更高、安全保證更牢!”在江蘇睿昕汽車科技有限公司,企業負責人李先生對5G帶來的生產革新大為稱贊。

對于汽車零配件生產來說,員工操作是否規范對產品質量影響很大。工作人員告訴記者,“過去一個車間一個班次至少需要2名質檢員,人工成本高不說,出錯率還難以控制。而使用5G智能機器人巡檢后,原來需要多個人在車間、管理室之間來回跑的工作量,現在只需要兩三個人在后臺監控就能完成。”

200平方米的車間內,通過5G專網的支持,5G智能巡檢機器人能夠根據設定好的路線,自動巡檢車間著裝區、生產區和裝備區,并通過5G+AI算法智能研判員工著裝、生產線操作、叉車裝卸等行為是否符合規范,10分鐘左右就能完成一次巡檢。只要電力充足,它可以全天不知疲憊地巡視整個車間近50次,“5G機器人還能將巡檢數據實時形成報表供后期分析研判,這都是人力無法做到的。”

此外,5G與工業相機的配合,則為產品質量提供更高效的保障。利用5G網絡高速傳輸能力,生產線上方的工業相機能對車間內所有生產線上的產品進行精準識別、同步捕捉和高速抓拍,并實時通過質檢系統進行精準分析,從而根據產品標準快速評判質量是否符合要求,高效保證產品生產各環節的質量。

“過去對生產操作的質檢檢驗只能靠人,我們產品涉及的零部件數量多、體積小,只能盡可能多地抽檢,但無法做到全量檢測,難以保證成品率。”李先生表示,5G技術應用在車間,實現了大批量、分布式的數據高速傳輸和分析,為企業提供了更加多元的協同質檢能力。

構建工業互聯網 讓廠區更“聰明”

隨著5G商用腳步越來越快,“5G+工業互聯網”融合應用也從“盆景”變“風景”,到2023年,江蘇將累計建成100家工業互聯網重點平臺。在江蘇江陰利港電廠,“5G+工業互聯網”賦能成效日益顯見。依托覆蓋全廠的5G專網,“基于物流系統的5G+智慧能源項目”落地廠區,5G遠程控制堆取料機、卸船機遠程輔助、5G AGV機器人自動搬運傾倒石子煤……5G技術讓廠區變得更加“聰明”。

走進廠區輸煤控制室,值班人員正聚精會神地盯著監控大屏,遠程監控料場里的堆取料機工作。一公里外的料場,只見剛從海輪上卸載下的原料煤正在卸載段皮帶和堆取料機的協同作業下,自動運輸到堆條形煤場,之后另一臺堆取料機再通過斗輪將原料煤運輸到煤倉。一系列操作行云流水,無需工人插手。

“作為傳統電廠,我們以前在料場里采用的都是人工操作堆取料機,但料場里粉塵嚴重、夏季悶熱難耐、噪聲極大,存在不小的安全隱患。”廠區資產管理部工程師楊浩祥表示,由于工作環境惡劣,用工荒一直困擾著企業發展,企業轉型升級迫在眉睫。

通過5G技術對堆取料機進行數智化改造,實現堆料、取料遠程自動控制,遠程手動和自動的無縫切換,機器堆料、取料能力均比原先提高20%,最大堆料高度也從10米提升到13米,大幅提升堆取料效率,同時減少人工作業的安全風險,5G石子煤AGV機器人則實現石子煤排放及搬運全自動作業,進一步降低電廠人力投入成本。

據楊浩祥介紹,在“5G+工業互聯網”取得階段性成效的基礎上,利港電廠將持續深化5G技術在廠區的滲透,加大對堆取料機等大型通用設備的智能化改造,提升煤電原材料流轉效率,減少過程浪費和污染,助力電廠實現數智化轉型升級,打造綠色智慧能源標桿。

打造智慧園區 讓產業更“綠色”

工業園區承擔著產業轉型升級的重任。通過5G技術的科技賦智、數據賦能、技術賦值,將園區的日常工作場景數字化、智慧化處理,極大地提升了園區的綜合服務能力。

在江蘇亨通光電股份有限公司的5G數字工廠,一根根線纜正由工業相機拍攝,經過實時圖像數據傳輸分析實現無人質檢,傳統的人工線纜排放工作也實現了自動收線排纜……5G專網加持下,亨通光電成功從大規模制造向小批量、多品種、個性化生產轉型,實現生產制造流程的提質增效、精益生產。

依托5G網絡技術,亨通光電率先打造出通信線纜行業“5G+工業互聯網”智慧園區。以產品缺陷實時分析功能為例,工業相機高速拍攝生產線上的光纜,工業控制計算機對線纜表面缺陷進行實時判定和決策,若發現瑕疵,則實時上傳至后臺并告警。“整個過程對網絡傳輸能力要求非常高,基本上要在一秒鐘左右完成所有任務,而且不能有數據丟失。”亨通光電副總經理軒傳吳說,5G網絡高帶寬、低時延的特性,可實現超大的圖像數據傳輸能力,質檢效率提升20%。

“5G滿足了工業環境下萬物互聯和遠程交互應用等需求,助力企業智能制造的深化,實現生產制造流程的提質增效、降本減存、精益生產。”軒傳吳舉例說,傳統光纜生產在排纜,特別是在排纜換向時容易重疊交叉,每條配線需要一名專人進行收線排線,不僅增加了線纜生產的人工成本,阻礙生產線提速,還存在安全隱患。在5G高速網絡的操控下,機械臂在移動運動過程中對儲線、放線相關參數進行控制,相關數據實時傳輸至集控中心,完成實時監控、遠程控制,實現生產線自動收線排纜、無人值守自動排線,大幅提高了排纜效率,降低人力成本投入。

(江蘇經濟報記者 蔡 逸 通訊員 王 婷)

免責聲明:本文不構成任何商業建議,投資有風險,選擇需謹慎!本站發布的圖文一切為分享交流,傳播正能量,此文不保證數據的準確性,內容僅供參考

-

江蘇:加快5G網絡建設 助力江蘇制造“蝶變”智造

省工信廳、省委網信辦、省發改委、省科技廳等八部門聯合研究制定的《江蘇省數字經濟加速行動實施方案》日前正式印發。江蘇提出,加快5G網絡

江蘇:加快5G網絡建設 助力江蘇制造“蝶變”智造

省工信廳、省委網信辦、省發改委、省科技廳等八部門聯合研究制定的《江蘇省數字經濟加速行動實施方案》日前正式印發。江蘇提出,加快5G網絡

-

科技發展速度有多快 Wi-Fi 7或將于2023年面世

據外國知名咨詢機構消息,Wi-Fi7產品最早將在2023年面世,預計用戶將會直接繞過WiFi6E產品。并且在未來五年內,企業級Wi-Fi設備和人工智能

科技發展速度有多快 Wi-Fi 7或將于2023年面世

據外國知名咨詢機構消息,Wi-Fi7產品最早將在2023年面世,預計用戶將會直接繞過WiFi6E產品。并且在未來五年內,企業級Wi-Fi設備和人工智能

-

太原人力資源服務產業園利用大數據推動人才工作高質量發展

2月6日,從市人社局獲悉,剛剛投入運營的太原人力資源服務產業園,全力圍繞人才庫、企業庫、職位庫三庫建設,搭建面向政府、企業、人才的人

太原人力資源服務產業園利用大數據推動人才工作高質量發展

2月6日,從市人社局獲悉,剛剛投入運營的太原人力資源服務產業園,全力圍繞人才庫、企業庫、職位庫三庫建設,搭建面向政府、企業、人才的人

-

山西省加大金融信貸政策支持 降低網絡貨運企業信貸準入門檻

省政府辦公廳發布《山西省促進網絡貨運行業健康發展工作方案》,加大網絡貨運企業政策支持力度。其中,對貨運司機不再預征個人所得稅,改為

山西省加大金融信貸政策支持 降低網絡貨運企業信貸準入門檻

省政府辦公廳發布《山西省促進網絡貨運行業健康發展工作方案》,加大網絡貨運企業政策支持力度。其中,對貨運司機不再預征個人所得稅,改為

-

太原推進政郵警郵稅郵交郵合作項目 實現“線上申領+線下寄遞”

2月7日市郵政管理局消息,我市充分利用郵政營業網點點多、面廣和寄遞服務便利快捷的優勢,全面推進政郵、警郵、稅郵、交郵合作項目,如今市

太原推進政郵警郵稅郵交郵合作項目 實現“線上申領+線下寄遞”

2月7日市郵政管理局消息,我市充分利用郵政營業網點點多、面廣和寄遞服務便利快捷的優勢,全面推進政郵、警郵、稅郵、交郵合作項目,如今市

-

最新外匯儲備數據出爐:我國外匯儲備規模為32216億美元

最新外匯儲備數據出爐。2月7日,國家外匯管理局公布了最新外匯儲備規模數據,截至2022年1月末,我國外匯儲備規模為32216億美元,較2021年末

最新外匯儲備數據出爐:我國外匯儲備規模為32216億美元

最新外匯儲備數據出爐。2月7日,國家外匯管理局公布了最新外匯儲備規模數據,截至2022年1月末,我國外匯儲備規模為32216億美元,較2021年末

-

隔離險如何“端正身姿”?產品宣傳規范進行時

隔離能躺賺,自帶流量的宣傳標語讓隔離險迅速出圈,但夸大、博眼球式片面宣傳暴露出的問題也在不斷顯現。為端正部分公司經營理念、保護消費

隔離險如何“端正身姿”?產品宣傳規范進行時

隔離能躺賺,自帶流量的宣傳標語讓隔離險迅速出圈,但夸大、博眼球式片面宣傳暴露出的問題也在不斷顯現。為端正部分公司經營理念、保護消費

-

首個AI手語主播在冰雪賽事中上線 助聽障人士更好理解賽事

2月4日,央視新聞AI手語主播上崗,她將在冬奧會新聞播報、賽事直播和現場采訪中,為聽障人士送上實時手語翻譯服務。這位由百度智能云曦靈數

首個AI手語主播在冰雪賽事中上線 助聽障人士更好理解賽事

2月4日,央視新聞AI手語主播上崗,她將在冬奧會新聞播報、賽事直播和現場采訪中,為聽障人士送上實時手語翻譯服務。這位由百度智能云曦靈數

-

磁重聯研究取得重要進展 太陽耀斑首次發現快速磁重聯

記者7日從中國科學院云南天文臺獲悉,該臺撫仙湖太陽觀測與研究基地與國內外研究機構合作,首次在太陽耀斑中發現具有扭纏結構磁島形成的快

磁重聯研究取得重要進展 太陽耀斑首次發現快速磁重聯

記者7日從中國科學院云南天文臺獲悉,該臺撫仙湖太陽觀測與研究基地與國內外研究機構合作,首次在太陽耀斑中發現具有扭纏結構磁島形成的快

-

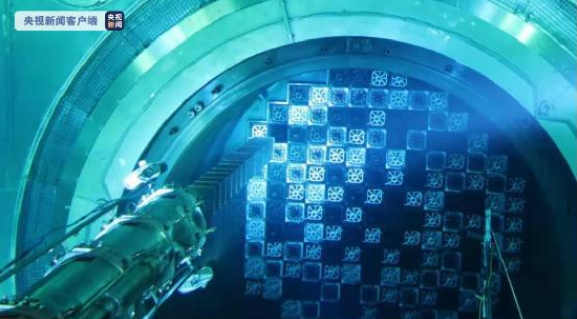

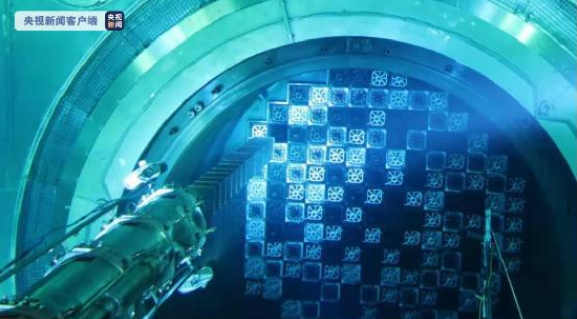

確保核安全 “華龍一號”首次大修裝換料工作完成

2月7日上午,隨著最后一組核燃料組件裝入反應堆,華龍一號全球首堆中核集團福清核電5號機組首次大修裝換料工作完成。為了保證核電機組長期

確保核安全 “華龍一號”首次大修裝換料工作完成

2月7日上午,隨著最后一組核燃料組件裝入反應堆,華龍一號全球首堆中核集團福清核電5號機組首次大修裝換料工作完成。為了保證核電機組長期

相關內容

- 江蘇:加快5G網絡建設 助力江蘇制造“蝶變”智造

- 江蘇:加快5G網絡建設 助力江蘇制造“蝶變”智造

- 銀行卡被取款機吞了去哪里領卡 這一銀行卡常識get起來

- 申請房貸必知:假的工資收入證明能申請房貸嗎

- 句容誕生首家A股上市企業

- 正月初八,南通“很忙”

- 新春走基層丨暖心事辦到群眾心坎上

- 新春走基層丨移民村,建影院

- 新春走基層丨找“王電”,準來電

- 春節假期江蘇治安警情同比下降近半

- 春節期間江蘇全省開行42列中歐(亞)班列

- 江蘇明確漁業機械化路線圖 水產養殖機械化水平70%以上

- 連云港市委持之以恒解決形式主義突出問題 “三減三提”切實為基層減負賦能

- 消費不斷升級,行業迭代加速——品牌羽絨服焐熱市場靠內功

- 江蘇大學生動畫作品“揮墨”冬奧

- 江蘇今年安排生態環境保護和治理資金預計近120億元

- 兩項腫瘤放療省級標準頒布

- 應對出行高峰新能源車充電難題 高速服務區配備移動“充電寶”

- 南京培育“綠色發展領軍企業”

- RCEP“紅利”激活新業態新模式——服務貿易大省,如何借力升級

熱門資訊

-

江蘇:加快5G網絡建設 助力江蘇制造“蝶變”智造

省工信廳、省委網信辦、省發改委、...

江蘇:加快5G網絡建設 助力江蘇制造“蝶變”智造

省工信廳、省委網信辦、省發改委、...

-

銀行卡被取款機吞了去哪里領卡 這一銀行卡常識get起來

隨著移動支付便利,現在不少人都是...

銀行卡被取款機吞了去哪里領卡 這一銀行卡常識get起來

隨著移動支付便利,現在不少人都是...

-

申請房貸必知:假的工資收入證明能申請房貸嗎

現在想要在銀行申請房貸的話,不僅...

申請房貸必知:假的工資收入證明能申請房貸嗎

現在想要在銀行申請房貸的話,不僅...

-

新生兒社保和醫保有什么區別 新生兒社保和醫保區別Mark下

新生兒社保和醫保有什么區別?可能...

新生兒社保和醫保有什么區別 新生兒社保和醫保區別Mark下

新生兒社保和醫保有什么區別?可能...

-

參保人認真看過來:廣州產假辦理如何計算

廣州產假辦理如何計算?可能對于不...

參保人認真看過來:廣州產假辦理如何計算

廣州產假辦理如何計算?可能對于不...

-

杭州新生兒“爆款”名字出爐 快看看和你家寶寶重名了嗎

近日,杭州市公安局公布了2021年杭...

杭州新生兒“爆款”名字出爐 快看看和你家寶寶重名了嗎

近日,杭州市公安局公布了2021年杭...

-

節后蔬菜價格怎樣:蔬菜價格有降有漲 火鍋類青菜受歡迎

春節前,記者實地走訪鄭州一些商超...

節后蔬菜價格怎樣:蔬菜價格有降有漲 火鍋類青菜受歡迎

春節前,記者實地走訪鄭州一些商超...

-

科技發展速度有多快 Wi-Fi 7或將于2023年面世

據外國知名咨詢機構消息,Wi-Fi7產...

科技發展速度有多快 Wi-Fi 7或將于2023年面世

據外國知名咨詢機構消息,Wi-Fi7產...

-

太原春節期間購銷兩旺 商品銷售額同比增長了8.8%

太原市春節期間消費品市場貨源供應...

太原春節期間購銷兩旺 商品銷售額同比增長了8.8%

太原市春節期間消費品市場貨源供應...

-

春節假期鐵路太原貨物發送量1530萬噸 保障能源供應

2月7日,記者從中國鐵路太原局集團...

春節假期鐵路太原貨物發送量1530萬噸 保障能源供應

2月7日,記者從中國鐵路太原局集團...

-

山西省加大金融信貸政策支持 降低網絡貨運企業信貸準入門檻

省政府辦公廳發布《山西省促進網絡...

山西省加大金融信貸政策支持 降低網絡貨運企業信貸準入門檻

省政府辦公廳發布《山西省促進網絡...

-

太原網紅景區實力圈粉 春節假期客流量呈增長態勢 市文旅局2月7日消息,春節假期,全...

-

太原網紅景區實力圈粉 春節假期客流量呈增長態勢 市文旅局2月7日消息,春節假期,全...

-

最新外匯儲備數據出爐:我國外匯儲備規模為32216億美元

最新外匯儲備數據出爐。2月7日,國...

最新外匯儲備數據出爐:我國外匯儲備規模為32216億美元

最新外匯儲備數據出爐。2月7日,國...

-

A股三大股指集體低開 創業板盤中跌幅超3%

2月8日,A股三大股指集體低開,其...

A股三大股指集體低開 創業板盤中跌幅超3%

2月8日,A股三大股指集體低開,其...

文章排行

最新圖文

-

首個AI手語主播在冰雪賽事中上線 助聽障人士更好理解賽事

2月4日,央視新聞AI手語主播上崗,...

首個AI手語主播在冰雪賽事中上線 助聽障人士更好理解賽事

2月4日,央視新聞AI手語主播上崗,...

-

磁重聯研究取得重要進展 太陽耀斑首次發現快速磁重聯

記者7日從中國科學院云南天文臺獲...

磁重聯研究取得重要進展 太陽耀斑首次發現快速磁重聯

記者7日從中國科學院云南天文臺獲...

-

確保核安全 “華龍一號”首次大修裝換料工作完成

2月7日上午,隨著最后一組核燃料組...

確保核安全 “華龍一號”首次大修裝換料工作完成

2月7日上午,隨著最后一組核燃料組...

-

通州農發行投放1000萬元“頤養貸” 助力養老服務業發展

近日,農發行南通市通州支行投放100...

通州農發行投放1000萬元“頤養貸” 助力養老服務業發展

近日,農發行南通市通州支行投放100...